Intelligenza artificiale per i settori “Hard to abate”

I cosiddetti settori “hard to abate” (letteralmente “difficili da abbattere”) sono quelli ad alta intensità energetica, dove risulta più difficile il processo di decarbonizzazione, cioè di riduzione dell’utilizzo delle fonti fossili con conseguente abbattimento delle emissioni di CO2 in atmosfera.

Tra questi possiamo menzionare i settori acciaio, chimico, ceramico, del vetro e del cemento. In quest’ultimo opera Colacem S.p.A., tra i principali attori nel mercato italiano e da sempre attenta alla sostenibilità ambientale, che ha deciso di dotarsi della tecnologia Sybil per ottimizzare la produzione.

Il cemento è l’elemento principale nel settore delle costruzioni e per questo motivo la sua produzione è molto importante per l’economia e lo sviluppo delle nostre città. Il processo che porta alla sua creazione è molto energivoro ed emissivo, costringendo le aziende che lo producono a prestare la massima attenzione all’efficienza, durante tutti gli stadi di sviluppo del prodotto. Colacem S.p.A. è un esempio virtuoso di come si possa gestire in maniera ottima questo processo.

L’intervento di cui vi parliamo è stato sviluppato da Alperia presso lo stabilimento di Sesto Campano (Isernia), il quale ha recentemente ottenuto la certificazione ambientale UNI EN ISO 14001, a conferma dell’approccio sostenibile di Colacem nei confronti del territorio e della comunità che vi abita.

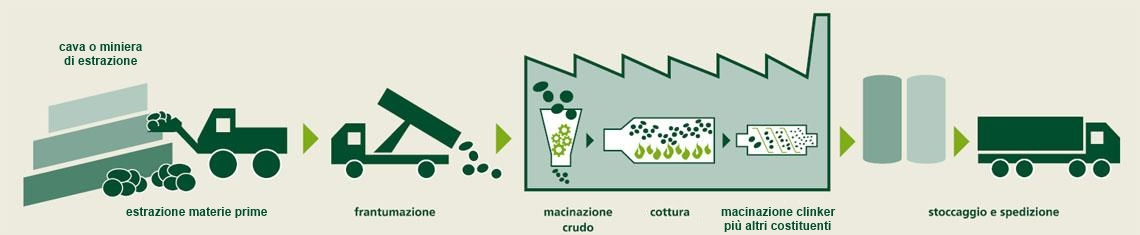

L’elemento principale nella preparazione del cemento è il clinker. Si tratta del composto base che, macinato insieme a gesso ed eventuali altri componenti, forma il cemento.

La farina che si ottiene dalla macinazione delle materie prime (ad es. marna, calcare, argilla,) entra in un forno e viene cotta ad altissima temperatura per trasformarsi chimicamente e fisicamente nel clinker. L’impianto di cottura si compone di tre parti che lavorano in sequenza: la torre a cicloni, il forno rotante e la griglia di raffreddamento.

È nelle ultime due zone dell’impianto di cottura che entra in gioco Alperia Sybil Industrial, il sistema di controllo avanzato sviluppato da Alperia, in grado di ottimizzare processi industriali complessi.

All’interno del forno rotante, Alperia Sybil Industrial ha l’obiettivo di ridurre il consumo di petcoke (petroleum coke) a parità di produzione, che è il principale combustile nella fase di cottura, mentre durante la fase di raffreddamento, il sistema ottimizza la regolazione dei ventilatori della griglia, ottenendo così un duplice vantaggio: in primis l’efficientamento della combustione nel forno e, secondariamente, la riduzione del consumo di energia elettrica.

I benefici ottenuti nei primi due anni di esercizio sono di carattere sia economico che ambientale: il risparmio di petcoke, misurato rispetto alle condizioni pre-intervento, è di circa 2.000 tonnellate all’anno che corrisponde ad una riduzione del fabbisogno di energia primaria di circa 1.500 tep e quindi a 6.800 tonnellate di emissioni di CO2e evitate. Il risparmio di energia elettrica legato alla conduzione ottimizzata della griglia di raffreddamento è nell’ordine di 370 MWh l’anno, pari a circa il 10% e corrisponde a circa 150 tonnellate di emissioni di CO2e evitate.

Sybil Industrial si basa su strategie di controllo predittivo (Model Predictive Control [1]) in grado di anticipare le variazioni di processo e attuare azioni correttive, in modo tale da mantenere le variabili significative vicine ai valori di efficienza.

“Innovazione tecnologica e sostenibilità sono tra i principali fattori che guidano le nostre strategie di sviluppo” commenta Nando Tinti, Energy Manager di Gruppo Colacem. “Conosciamo l’esperienza di Alperia nello sviluppo di questi sistemi di controllo e pertanto la collaborazione è stata fin da subito proficua per entrambe le società. Lo testimonia il cosiddetto “fattore di utilizzo” del sistema, cioè il tempo in cui Alperia Sybil Industrial ottimizza il processo, che risulta superiore al 90% del tempo di produzione”.